Quy trình sản xuất thang máng cáp

Thang cáp, máng cáp được biết đến là thiết bị dùng để chứa các loại dây dẫn nhằm sắp xếp, quản lý và bảo vệ cho dây dẫn không bị tác động trực tiếp từ môi trường bên ngoài. Vậy, thang cáp, máng cáp được sản xuất như thế nào? Để hiểu rõ hơn về sản phẩm này, hãy cùng Công ty Sơn Việt chúng tôi tìm hiểu về quy trình sản xuất thang cáp, máng cáp qua bài viết dưới đây.

Quy trình sản xuất thang cáp, máng cáp

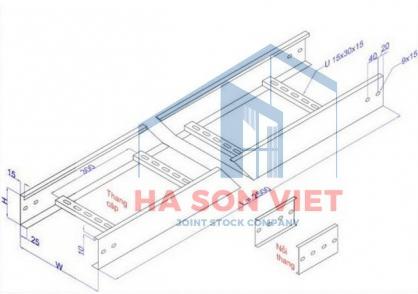

Bước 1: Tính toán kích thước thang cáp, máng cáp tối ưu

Trước khi sản xuất, cần phải tính toán kích thước thang cáp, máng cáp sao cho phù hợp với yêu cầu kỹ thuật của công trình. Việc này sẽ đảm bảo cho thang cáp, máng cáp được sản xuất ra có đủ không gian để sắp xếp và quản lý các loại dây dẫn. Cũng như đảm bảo sự chắc chắn và bền bỉ của sản phẩm trong quá trình vận hành, sử dụng.

Bước 2: Chọn loại thang cáp, máng cáp phù hợp

Để sản phẩm đạt tiêu chuẩn chất lượng và tiết kiệm chi phí thì việc chọn chủng loại thang cáp, máng cáp có vai trò vô cùng quan trọng.

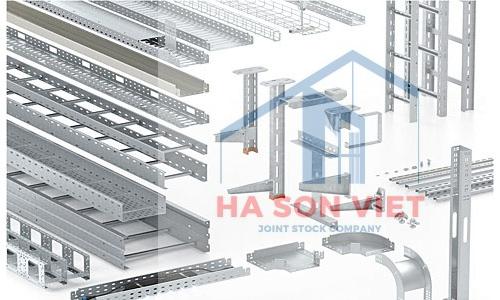

Tùy theo yêu cầu kỹ thuật của khách hàng, đơn vị sản xuất sẽ gia công 1 trong các loại:

- Thang cáp

- Máng cáp

- Khay cáp (máng cáp đột lỗ)

Và chọn vật liệu cùng cách xử lý bề mặt tùy theo điều kiện môi trường:

- Thang máng cáp sử dụng tôn đen sơn tĩnh điện

- Thang máng cáp sử dụng tôn đen mạ nhúng nóng

- Thang máng cáp sử dụng tôn đen mạ điện phân

- Thang máng cáp sử dụng tôn zam

- Thang máng cáp sử dụng nhôm tấm

Bên cạnh đó, nhà sản xuất còn phải phải kiểm tra chi tiết các thông số về độ dày, chiều rộng và chiều dài của các chi tiết trước khi triển khai bản vẽ thiết kế / thi công.

Sau khi khi đã thống nhất được với khách hàng thiết kế phù hợp. Đơn vị sản xuất chuyển bản vẽ thi công xuống xưởng tiến hành sản xuất.

Bước 3: Cắt phôi theo kích thước tính toán

Tùy theo kích thước của thang cáp, máng cáp, công nhân tiến hành cắt tôn tấm thành các tấm phôi đã được tính toán một cách chính xác.

Tôn đảm bảo nhẵn bóng, không bị gỉ sét, cong vênh. Độ dày tôn đạt đủ với yêu cầu của khách hàng.

Bước 4: Gia công đột lỗ theo yêu cầu của sản phẩm

Các tấm phôi được đưa lên máy CNC tiến hành đột lỗ theo bản vẽ thiết kế. Với máy CNC, sản phẩm thang máng cáp có độ thẩm mỹ, độ chính xác cao, giúp nâng cao chất lượng sản phẩm và chính xác trong quá trình lắp đặt.

Bước 5: Chấn gấp tạo hình sản phẩm

Phôi sau khi đột sẽ được chuyển sang máy chấn, gấp theo các kích thước và kết cấu đã được thiết kế. Đối với sản phẩm là thang cáp, tại công đoạn này cần phải thực hiện hàn nối các chi tiết đã định hình để tạo nên một sản phẩm vững chắc.

Bước 6: Kiểm tra sản phẩm thô trước khi sơn phủ bề mặt

Sản phẩm thô – sau khi được gia công hoàn thiện sẽ được kiểm tra kỹ càng các chi tiết mối nối, mối hàn; các thông số kỹ thuật như chiều dài, chiều rộng sản phẩm. Sau khi đạt yêu cầu, sản phẩm thô sẽ được tiến hành xử lý bề mặt.

Bước 7: Vệ sinh, tẩy rửa và sơn phủ bề mặt sản phẩm

Tùy theo công nghệ (sơn tĩnh điện, mạ nhúng nóng, mạ điện,…) sản phẩm thô sẽ được tiến hành vệ sinh bề mặt kỹ lưỡng theo đúng tiêu chuẩn. Đây là bước rất quan trọng để đảm bảo sản phẩm sau khi hoàn thiện có một lớp phủ đẹp và bền với thời gian.

Sau khi vệ sinh, sản phẩm được tiến hành sơn phủ bề mặt theo đúng yêu cầu của khách hàng.

Bước 8: Kiểm tra, đóng gói, giao sản phẩm đến tận tay khách hàng

Sản phẩm hoàn thiện được tiến hành kiểm tra chất lượng lần cuối cùng. Sản phẩm phải đáp ứng đầy đủ các tiêu chí về kích thước thiết kế; kết cấu chắc chắn, không cong vênh, móp méo; các lớp sơn phủ đều, mịn, đẹp trước khi xuất xưởng. Sau đó sản phẩm được bao gói cẩn thận và bàn giao cho khách hàng.

Để được tư vấn thêm hay cần cung cấp thang cáp điện, máng cáp điện thì hãy liên hệ với Công ty Sơn Việt chúng tôi theo thông tin sau:

CÔNG TY CỔ PHẦN KIM KHÍ SƠN VIỆT